Sie sind hier: Startseite » Blechbearbeitung »

Laserschneiden

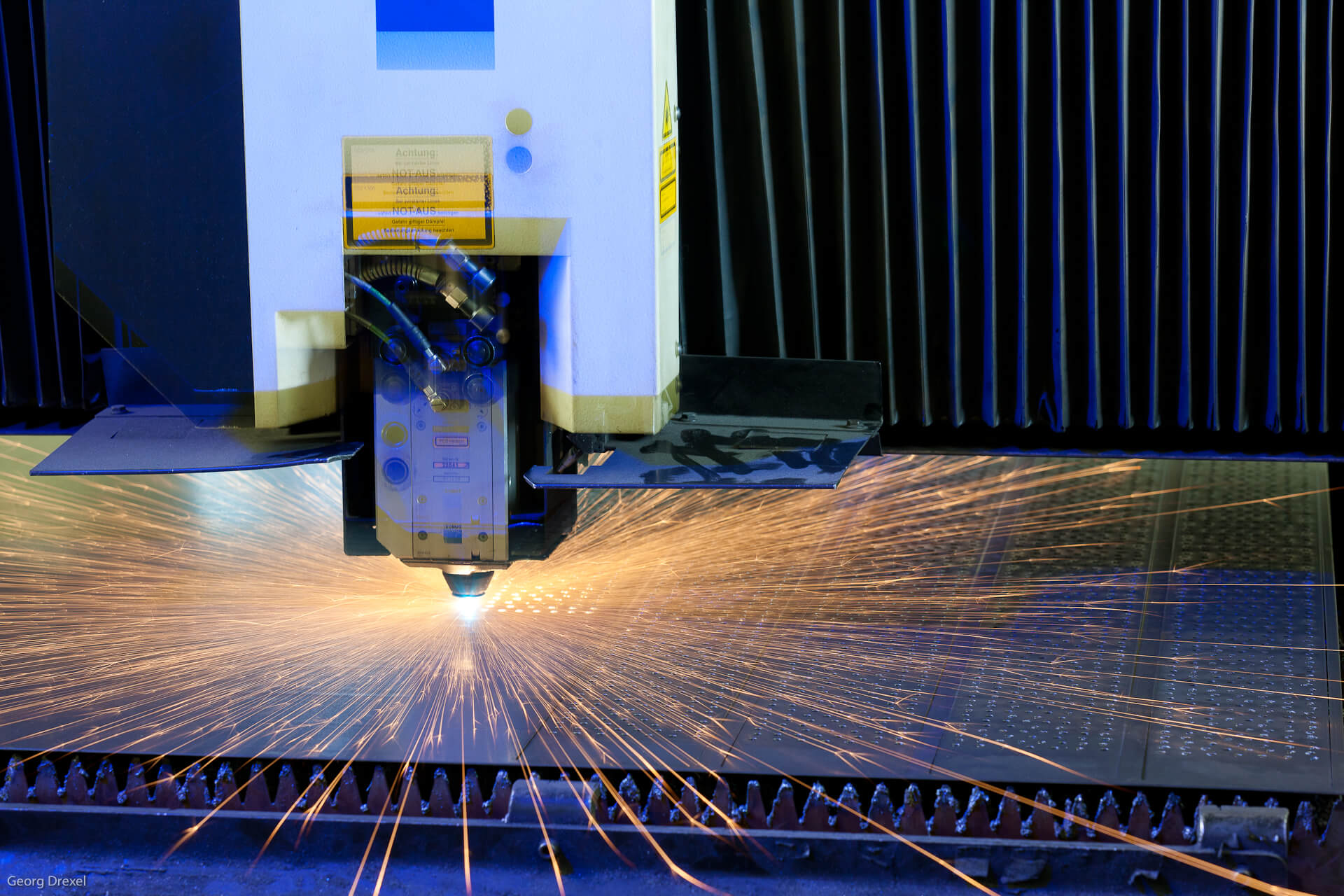

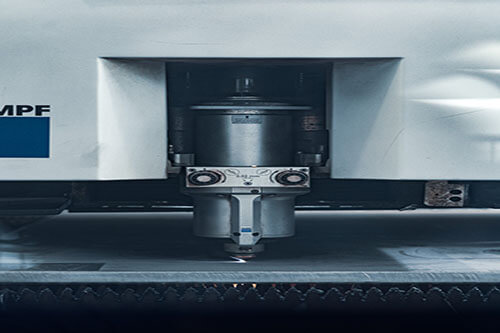

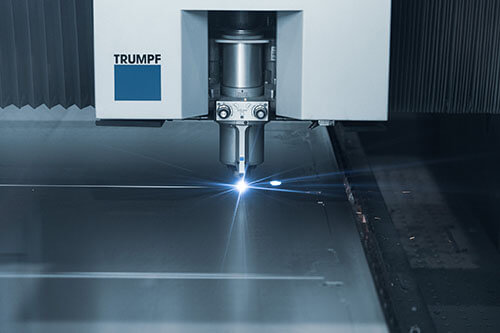

Laserschneiden gehört zu den wichtigsten Bearbeitungsmethoden in unserem Unternehmen. Seit 25 Jahren bieten wir unseren Kunden Laserzuschnitte im Bereich von 4.000 x 2.000 mm an. Im Lauf der Jahre wurde regelmäßig in die neuste CNC-Maschinentechnik investiert, damit wir unseren Kunden immer die besten Bearbeitungsmöglichkeiten bieten können. Auch unsere Laser-Abteilung wurde in den letzten 5 Jahren maßgeblich verbessert.

Laserschneiden von Blechen im Arbeitsbereich von 4000 x 2000 mm

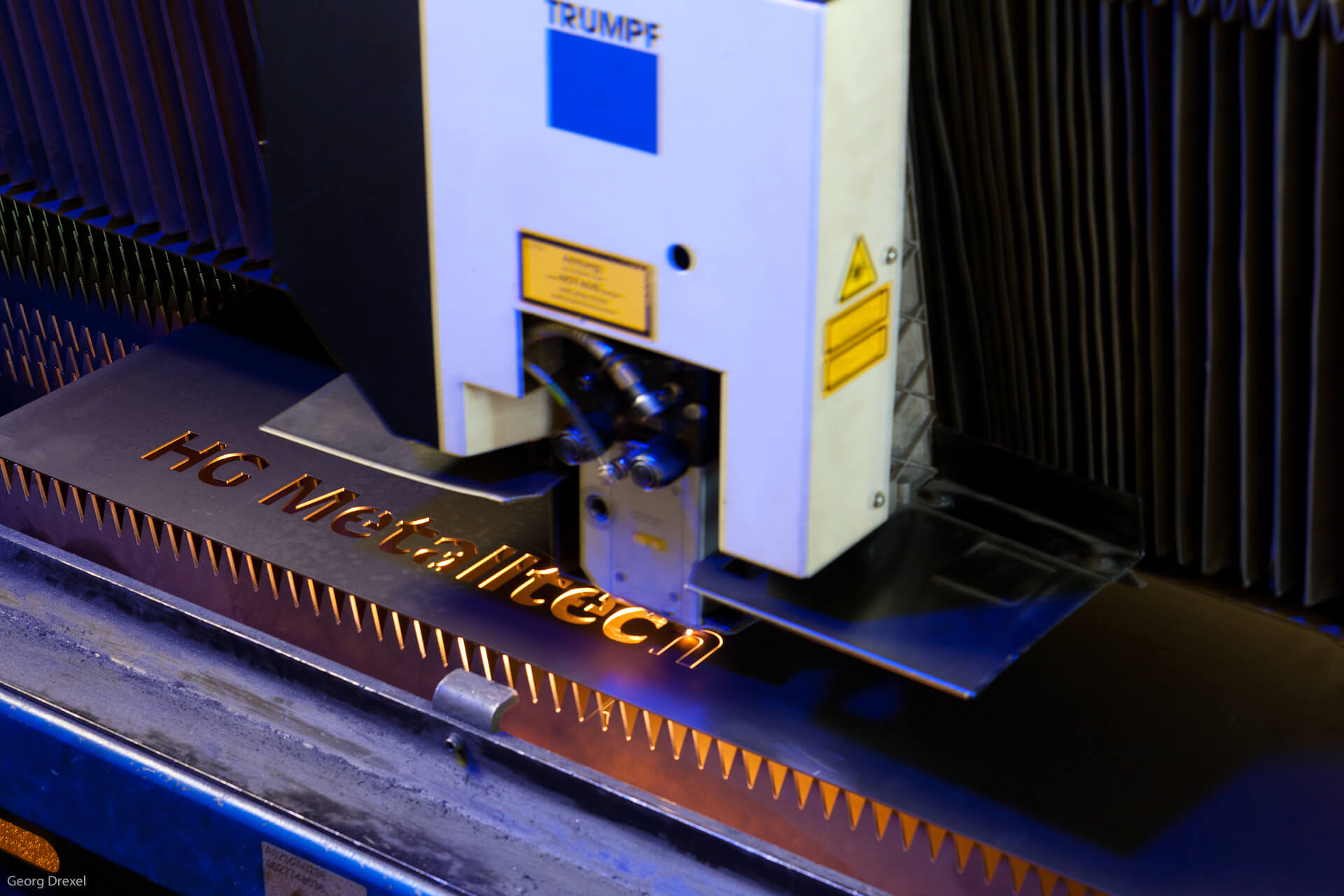

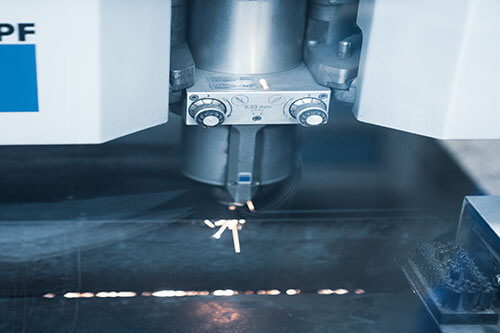

Filigrane Blechzuschnitte mit modernsten Schneidverfahren von Trumpf

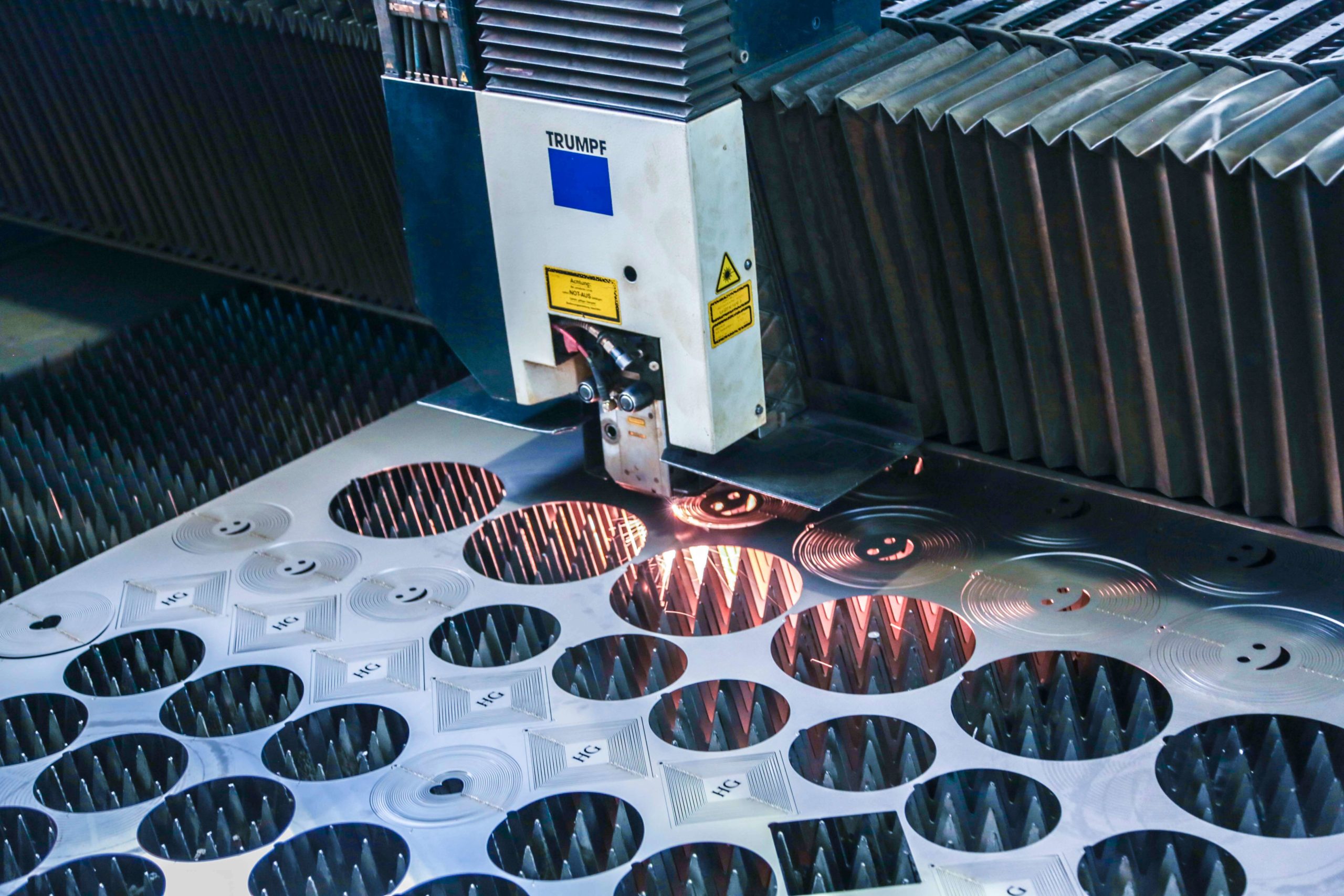

Hochwertigere Zuschnitte bei dickeren Materialien durch das Trumpf Schneid-Verfahren

Laserschneiden von Großteilen

Unsere Maschine bietet neben dem gewaltigen Bearbeitungsbereich von 4000 x 2000 mm noch folgende Vorteile:

1. Die Laserbearbeitung erfolgt schneller als üblich und ermöglicht bisher unerreichte Qualität.

2. Beladen und Schneiden erfolgt gleichzeitig, wodurch wir Auftragsbearbeitungszeiten reduzieren.

3. Die neue Anlage ist äußerst robust und einfach zu warten. Dadurch reduzieren sich Ausfallzeiten auf ein Mindestmaß.

4. Mit unserer neuen Anlage haben wir unsere Kapazität um ein Vielfaches erweitert und davon profitieren auf Sie: Wir bearbeiten Ihre Aufträge NOCH schneller!

Vorteile beim Laserschneiden

Fertigung ab 1 Stück mit hoher Flexibilität

Anlageabhängig sind alle Materialien schneidbar

Hohe Materialausnutzung (wirtschaftlich)

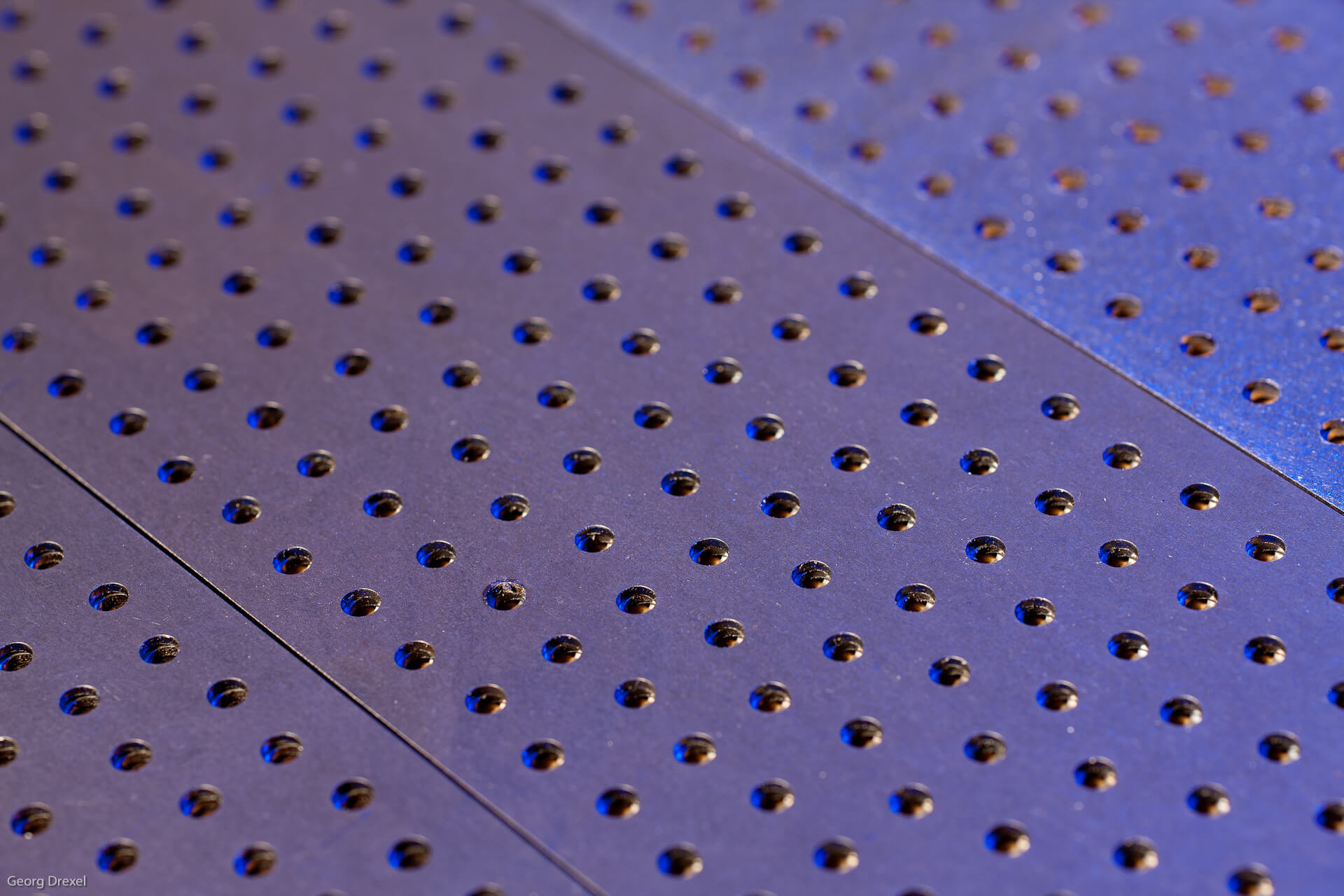

Je nach Werkstoff saubere, schmale, oft nachbearbeitungsfreie Schnittkante

Gravieren/Kennzeichnen und Schneiden ist oft mit der gleichen Strahlquelle im gleichen Arbeitsgang möglich

Verschiedene Schneidverfahren

Brennschneiden

Das autogene Brennschneiden oder Autogenschneiden ist ein Trennverfahren, mit dem unter anderem Metallbleche (insbesondere aus Baustahl) getrennt werden, indem eine Flamme den Werkstoff an der Oberfläche auf Zündtemperatur erhitzt und durch die Zufuhr von Sauerstoff verbrennt. Die freiwerdende Verbrennungswärme erhitzt die darunter liegenden Werkstoffschichten wiederum auf Zündtemperatur, sodass der Prozess sich selbsttätig (autogen) in die Tiefe fortsetzt. Die entstehende flüssige Schlacke wird durch den Schneidsauerstoff aus der Fuge geblasen. Das Werkzeug ist ein Brennschneider, die Werkzeugmaschine ist eine Brennschneidemaschine; genormt ist das Verfahren in der DIN 2310-6.

Schmelzlaserschneiden

Wir haben uns für das Schmelzlaserschneidverfahren entschieden, da es gegenüber dem Brennschneiden erhebliche Vorteile bietet, von denen Sie als Kunde profitieren. Das Material wird zuerst durch den Laserstrahl aufgeschmolzen. Doch anstatt Sauerstoff wird Stickstoff in die Schnittfuge eingeblasen. Der scharf gebündelte Gasstrahl entfernt die Schmelze aus den Schnittfugen und vermeidet auch die Schlacke- und Zunderbildung. Stickstoff geht keine Verbindungen mit anderen Elementen ein. Gase mit diesen Eigenschaften nennt man „Inerte Gase“ oder „Schutzgase“. Neben Stickstoff haben auch Argon und Helium Eigenschaften, welche häufig auch als Gasgemisch beim der Laserbearbeitung eingesetzt werden.

Die Ausbildung der Schnittfuge geschieht beim Schmelzschneiden durch kontinuierliches Aufschmelzen und Ausblasen des Schneidwerkstoffs mit einem reaktionsträgen oder inerten Gas. Der Gasstrahl verhindert zusätzlich ein Oxidieren der Oberfläche. Aus Kostengründen wird vorwiegend Stickstoff, seltener Argon oder Helium verwendet. Die Gasdrücke erreichen hierbei bis zu 22 bar (Hochdruck-Inertgas-Schneiden). Durch den geringen Absorptionsgrad des Werkstoffs sind die Schnittgeschwindigkeiten beim Schmelzschneiden u.a. abhängig von der verfügbaren Laserleistung. So wird mit einer 5-kW-CO2-Laserschneidanlage bei 10 mm dickem Edelstahl 1.4301 eine typische Schneidgeschwindigkeit von 1,1 m/min erreicht. Das Verfahren kommt meist zum Einsatz, wenn oxidfreie Schnittfugen bei Edelstählen gefordert werden. Aluminiumlegierungen und hochschmelzende Nichteisenlegierungen stellen eine weitere Anwendung dar. Auch normaler Baustahl wird bei Dicken bis ca. 6 bis 10 mm manchmal mit Stickstoff geschnitten, da die Schnittkanten für eine spätere Lackierung oder Pulverbeschichtung dann nicht mehr nachbearbeitet werden müssen.

Eine hohe Schnittqualität ist durch eine geringe Riefenbildung auf den Schnittkanten und die fehlende Gratbildung an der Unterseite des Schnittes charakterisiert. Der Laserstrahl verflüssigt das Material hierbei nicht nur auf der Schneidfront, sondern halbkreisförmig bis zu den Schnittflanken. Durch den kontinuierlichen Vorschub und das resultierende Schmelzen des Materials kann der Werkstoff auf den Schnittkanten verfestigen. Die Erstarrung geschieht hierbei wellenförmig, welches einhergehend die charakteristische Riefenstruktur bzw. die Rauheit des Schnittes definiert. Eine Bart- oder Gratbildung entsteht durch zu geringe antreibende Kräfte der Gasströmung, sodass die Schmelze nicht vollständig ausgetrieben werden kann. Schmelztropfen an der Schnittunterkante können erstarren und bilden einen mehr oder minder stark anhaftenden Bart/Grat. Zu den Parametern, die die Schnittqualität beeinflussen, gehören u. a. die Fokuslage, die Vorschubgeschwindigkeit, die Laserleistung, die Intensitätsverteilung oder auch der Schneidgasdruck.

Weitere Verfahren

Weitere Laserstrahlinduzierte Trennverfahren sind das Ritzen und das sogenannte Thermische Laserstrahl-Separieren (TLS).

Beim Ritzen, einem der frühesten Laserverfahren, wird in spröde Materialien eine Ritzspur eingebracht (Kerbe oder Reihe von Sacklöchern), an der entlang nachfolgend mechanisch gebrochen werden kann. Typische Werkstoffe sind Halbleiter-Scheiben, Dickschicht- und Widerstands-Keramiksubstrate und Glas.

Beim TLS werden thermische Spannungen entlang einer Linie erzeugt, die zu einem fortlaufenden thermisch induzierten Bruch führen. Voraussetzung ist, dass zu Beginn ein Anriss vorhanden ist. Nicht alle Formen sind so herzustellen. Es finden kein Aufschmelzen und kein Materialabtrag statt. Geeignet sind spröde Materialien wie Halbleiterscheiben, Keramik und Glas.

Bei den Wasserstrahlschneiden wird das zu bearbeitende Material durch einen Hochdruckwasserstrahl und meist mit Beimischung von scharfkantigem Schneidsand getrennt. Dieser Strahl erzeugt auf der Werkstückoberfläche einen Druck von meist 4000 bis zu max. 6000 bar und erreicht Austrittsgeschwindigkeiten von bis zu 1000 m/s. Das Schneidgut erwärmt sich dabei kaum. Daher eignet sich das Verfahren, im Gegensatz zum Laserschneiden, auch zum Schneiden von gehärtetem Stahl. Durch den hohen Druck ist das Schneidwasser keimfrei.

Hochwertige Blechbearbeitung in Lohnfertigung - Made in Schwaben

Wir verfügen über ein umfangreiches Spektrum an Blechbearbeitungsmethoden, einen modernen Maschinenpark sowie über hochqualifizierte und erfahrene Mitarbeiter. Informieren Sie sich hier über unser Angebot im Bereich Blechbearbeitung. Mit unseren Laserschneidanlagen und Kantbänken sind wir in der Lage, Werkstücke bis zu einer Größe von 4.000 x 2.000 x 25 mm herzustellen. Mit unserer Stanz-Nibbel Anlage TruPunsh 5000 mit aktiver Matrize können wir Werkstücke bis zu einer Größe von 3.000 x 1.500 x 8 mm herstellen.

Laserschneiden

Seit 25 Jahren bieten wir unseren Kunden Laserzuschnitte im Bereich von 4.000 x 2.000 mm an.

Abkanten

Mit unseren Kantbänken bearbeiten wir Blechtafeln in allen gängigen Formaten bis 4.000mm.

Rundbiegen

Das Rundbiegen erfolgt bei uns mit einer 3-Walzen-Rundbiegemaschine.

Tafelschere

Unsere Tafelschere kann Blechtafeln bis zu einer Gesamtlänge von drei Metern ausschneiden.

Entgraten und Schleifen

Effektivste Blechbearbeitung und beste Bearbeitungsergebnisse beim Entgraten, Schleifen und Kantenverrunden.

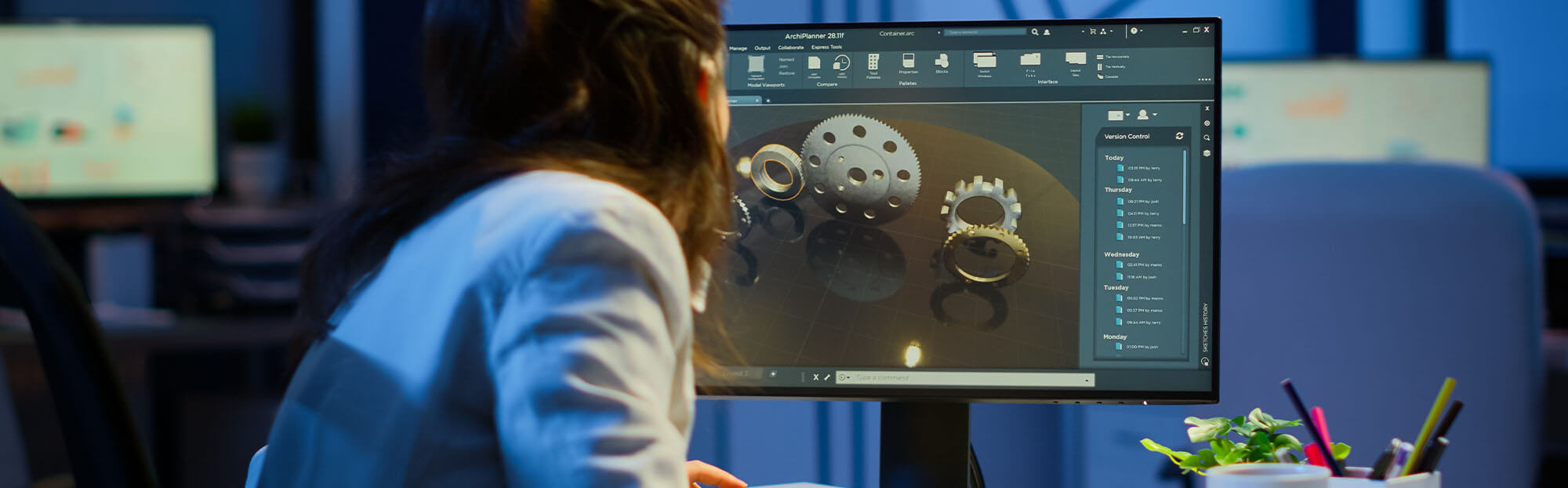

Konstruktion

Moderne Entwicklungsumgebungen, innovativen Ideen und großes Know-how - von Planung bis Endprodukt.

Kupferbearbeitung

Alle Kupferdienstleistungen für die Automobil-, Elektro- und Baubranche.

Lagerbestand

Hier finden Sie alle Blechsorten, die wir für die Lohnfertigung größtenteils auf Lager haben.

Sie sind hier: Startseite » Blechbearbeitung »